- لاستیک گسترسامه

- 23 آذر 1401

- 338

همه چیز درباره سیلیکون و روش های تولید آن

در گروه 14 جدول تناوبی، عنصر کربن در بالا و عناصر ژرمانیوم، قلع و سرب نیز در پایین آن قرار دارند. با توجه به تمایل بسیار زیاد این عنصر به اکسیژن ، شکل خالص آن تا سال 1823 شناخته نشد.نقطه ذوب و جوش این عنصر به ترتیب 1414 و 3265 درجه سانتیگراد است.

سیلیکون، هشتمین عنصر فراوان در زمین به لحاظ جرمی محسوب میشود که به ندرت به شکل عنصری آن در پوسته زمین قابل مشاهده است. بیشتر سیلیکونی که به صورت تجاری به مصرف میرسد، به میزان بسیار کمی تحت فرآوری قرار میگیرد. اواخر قرن بیستم و اویل قرن ۲۱ را به نام عصر سیلیکون (عصر دیجیتال) میشناسند. چراکه این عنصر، تاثیر زیادی بر اقتصاد مدرن داشته است. نسبت کمی از سیلیکون با خلوص بسیار بالا را در نیمههادیها مورد استفاده قرار میدهند و همچنین در ساخت ترانزیستورها و چیپهای مدارات مجتمع موجود در کامپیوترها و تلفنهای همراه از این ماده بهره میگیرند.

بیشترین کاربرد این عنصر را میتوان در « ماسفت» (MOSFET) دید که بیش از هر دستگاه دیگری در تاریخ، ساخته و تولید شده است. این عنصر در فرآوری فولاد، آلومینیوم و صنایع شیمیایی، کاربردهای بسیاری دارد.

تولید سیلیکون

سیلیکون با خلوص 96-99 درصد را از طریق فرآیند کاهش کوارتزیت یا ماسه به همراه کُک با خلوص بالا تولید میکنند. این فرآیند کاهشی در یک کوره قوس الکتریکی با مقدار اضافی SiO2 انجام خواهد شد تا از تجمع سیلیکون کاربید (SiC) جلوگیری شود.

SiO2+2C→Si+2CO2SiC+SiO2→3Si+2CO

واکنش بالا در حضور ضایعات آهن و مقادیر کمی از گوگرد و فسفر انجام میشود که در نهایت به تولید فروسیلیکون منجر خواهد شد. فروسیلیکون، آلیاژی از آهن و سیلیکون است که نسبتهای متفاوتی از آهن و سیلیکون را شامل میشود و در حدود ۸۰ درصد تولید سالانه سیلیکون در دنیا را به خود اختصاص داده است. از فروسیلیکون به طور عمده در صنعت آهن و فولاد بهره میگیرند.

واکنشی دیگری که به طور معمول در تولید این ماده دخالت دارد، فرآیند کاهشی «آلومینوترمال» دیاکسید سیلیکون است:

3SiO2+4Al→3Si+2Al2O3

شستشوی پودر سیلیکون با خلوص ۹۶-۹۷ درصد به کمک آب، سیلیکون با خلوص 98/5 درصد بدست میدهد که در صنایع شیمیایی مورد استفاده قرار میگیرد. البته برای استفاده از این ماده به عنوان نیمههادی، خلوص بالاتری مورد نیاز است. این مورد نیز به کمک کاهش سیلیکون تتراکلرید یا تریکلروسیلان با فرمول HCl3Si صورت میگیرد. ترکیبات حاصل از این دو واکنش، فرار هستند و در نتیجه به کمک تقطیر جزبه جز میتوان آنها را خالصسازی کرد.

تولید پلیمر سیلیکونی

به طور خلاصه، تولید سیلیکون، از سیلیکون خالص، شامل سه مرحله کلی است:

- سنتز کلروسیلانها

- هیدرولیز کلروسیلانها

- پلیمریزاسیون تراکمی

سنتز کلروسیلانها

سیلیکون را در ابتدا به کلروسیلانها یعنی ترکیباتی با فرمول RSiCl3 ،R2SiCl2 و R3SiCl تبدیل میکنند. زمانی که کلرومتان از میان سیلیکون در دمایی حدود 276 درجه سانتیگراد عبور میکند، در حضور کاتالیزور مس، مخلوطی فرار از کلروسیلانها بدست میآید که تقطیر میشوند. به طور مثال خواهیم داشت:

Si(s)+2CH3Cl(g)⟶(CH3)2SiCl2(g)

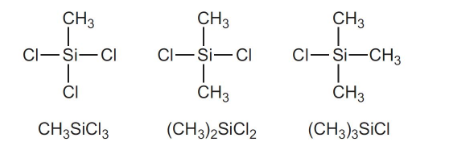

مخلوط حاصل، شامل این سه ترکیب است:

با تقطیر مناسب مخلوط حاصل، کسرهای خالص از کلروسیلانها بدست میآیند. در این میان، فرآورده اصلی، دیمتیل کلروسیلان است. به این ترتیب، سنتز کلروسیلانها انجام میشود.

هیدرولیز کلروسیلانها

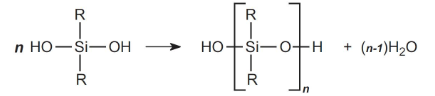

دیکلروسیلان را به مولکولی با ۲ گروه هیدروکسیل، هیدرولیز میکنند.

فرآورده نهایی موسوم به «دیسیلانول» (Disilanol) است. گروههای هیدروکسیل سیلانولها به طور خودبهخودی، در اثر واکنش به «سیلوگزان» (Siloxane) تبدیل میشوند:

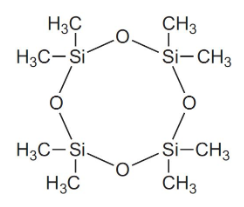

در تصویر بالا، اگر R یک گروه متیل باشد، پلیمر حاصل، پلی دیمتیل سیلوگزان است. این ماده با مقادیر n از ۲۰-۵۰ به تولید میرسد که طول مناسبی برای ترکیبات سیلیکونی نیست. این نوع از پلیمرهای کوتاه، موسوم به «اولیگومر» (Oligomer) هستند. در این میان، پلیمرهای حلقوی همچون ((CH3)2SiO)4 نیز به تولید میرسند که جداسازی میشوند.

هیدروکلریک اسید تولیدی هم بازیافت میشود تا در اثر واکنش با متانول، کلرومتان تولید کند تا از آن در هیدرولیز کلروسیلانها استفاده شود.

پلیمریزاسیون تراکمی

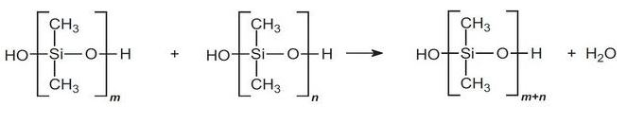

اولیگومرها در حضور کاتالیزور اسیدی، به سرعت متراکم میشوند تا پلیمرهای زنجیره بلند را تولید کنند:

مقدار عبارت (m+n) به طور معمول بین 2000 تا 4000 ذکر میشود. تولید زنجیرههای طویل سیلیکونی، در صورت کار در شرایط خلا و حذف آب، مناسبتر است.

0 نظر :