- لاستیک گستر

- 27 اردیبهشت 1401

- 0

بنبوری و میل غلتک اختلاط

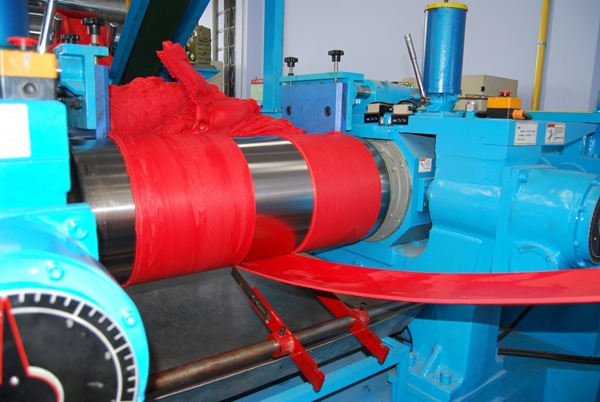

– میل دو غلتکی(نورد):

غلتک تشکیل شده از دو استوانه که در خلاف جهت هم می چرخند.جنس این رول ها معمولا از چدن های مقاوم در برابر خش ،سایش و مقاوم در برابر مواد شیمیایی است.رول جلو معمولا با سرعت کمتری می چرخد و متحرک است و رول عقب با سرعت بیشتری می چرخد و ثابت است.

فاصله دو غلتک با حرکت دادن غلتک جلو یی تنظیم می گردد.(این کار معمولا بوسیله پیچهای الکتریکی یا دستی و به ندرت بوسیله سیستم هیدرولیکی صورت می گیرد) یک فیوز مکانیکی به شکل صفحه فشار بین انتهای پیچ تنظیم فاصله و محل جفت شدن به یاتاقان برای محافظت از غلتک در برابر شکستن جاگذاری شده است.

هنگامی که فشار در فاصله بین دو غلتک زیاد باشد این صفحه کاملا می شکند و باعث می شود میل جلویی به سمت جلو سر بخورد.

(امروزه دیگر از غلتک به عنوان یک وسیله اختلاط استفاده نمی کنند بلکه از آن به عنوان وسیله ای برای تکمیل عمل اختلاط پس از انجام عملیات اختلاط در بنبوری استفاده می شود و به اختلاط بهتر آمیزه کمک زیادی می کند)

– عملیات اختلاط روی میل دو غلتکی:

تهیه آمیزه با استفاده از میل دو غلتکی عمدتا” در کارخانه های کوچک ویا برای تهیه مقدار کمی آمیزه انجام می شود.به طورکلی،میل ها به عنوان تجهیزات ضروری برای بعد از مخلوط کن بنبوری و یا به عنوان ابزار نرم ،ویا گرم کردن ،شکل دادن در قبل از دستگاههای کلندر و اکسترودر حائز اهمیت می با شند.

امروزه برای خنک کردن و یا ورقه کردن آمیزه ای که از بنبوری خارج می شود ازغلتک استفاده می کنند. در بعضی موارد فرآیند اختلاط نهایی آمیزه مثل افزودن گوگرد و شتاب دهنده ی پخت به آمیزه و همین طور افزودن اجزا با مقادیر کم مانند اضافه کردن مواد

اسفنجی کننده یا جاذب رطوبت نیز روی میل ها صورت می گیرد.

کائوچوهایی که به واحد کامپاند تحویل داده می شوند در اکثر موارد مثل NR-NBR به صورت عدل هایی با وزن تقریبی 25-100 KG بسته بندی شده اند که باید بوسیله تیغه های برش و گیوتین به قطعات کوچکتر تقسیم شوند طوریکه به اندازه خوراک مورد نیاز(وزن مورد نیاز برای هر بچ) قابل توزین باشد.

– نکاتی که حین اختلاط با میل باید در نظر گرفته شود:

1- اگر آمیزه مورد استفاده در دمای غلتک کاری،خاصیت لاستیکی محدودی داشته باشد.آمیزه غلتش پیدا نمی کند(یعنی دور میل جلو نمی پیچد).در چنین مواردی آمیزه به بالا و پایین می پرد و یا به بخش های مجزا تبدیل میشود.برای رفع این عمل می توان با تغییر دمای یک یا هر دو غلتک ودر بعضی مواقع با تنظیم فاصله بین دو غلتک اصلاح نمود.

2- مواد پودری باید بعد از پیچیدن به دور غلتک و در فاصله بین دو غلتک وبه صورت رفت وبرگشتیاضافه شوند.همچنین موادی که به پایین ریخته می شوند باید هرازچند گاهی جارو و به همین صورت به آمیزه اضافه شود.

3- یکی از علتهای استفاده از غلتک خوب توزیع شدن مواد در سراسر آمیزه است که این مهم تنها با دقت اپراتور و چاقو زنی فراوان به دست می آید. اپراتور باید به طور مداوم آمیزه پیچیده شده دور غلتک را چاقو بزند تا مواد پودری در تمام آمیزه پخش شوند.

– عوامل مؤثر بر ظرفیت میلها:

برای ایجاد یک اختلاط و یکنواختی مؤثر در یک فاصله نیپ ، میبایستی توده ای از کامپاند بر روی این فاصله تشکیل شود.این ذخیره برای آن است که آمیزه به اندازه کافی به داخل نیپ تغذیه شده باشد تا جریان کار بطور مؤثر بر مواد انجام شود. ظرفیت یک میل بوسیله تنظیم فاصله بین دو رول

تعیین می شود که این مقدار کامپاند چسبیده بر دور یک رول و با لزوم ذخیره مواد در تولید پیوسته یعنی همان ذخیره درحال غلتش بستگی دارد.در صورتیکه توده ذخیره مواد خیلی زیاد باشد مقداری از مواد ساکن شده و نقشی را در عمل میل کردن بازی نمیکند.

جدول زیر نمونه هایی از اندازه رول را همراه با ظرفیت آنها نشان می دهد:

| ظرفیت اختلاط(kg)

Minimum Maximum |

قطر رول

(m) |

طول رول

(m) |

|

| 13.5

23 32 57 91 114 136 |

9

13.5 20 34 57 68 80 |

0.35

0.4 0.45 0.55 0.6 0.65 0.7 |

0.75

1.1 1.2 1.5 1.8 2.1 2.1 |

– نکته :

هنگام روشن کردن میل در ابتدای شیفت کاری ،باید بخار میل را باز کرد تا درجه غلتکها به حدود 60 درجه سانتی گراد برسد.معمولا با تماس دست به غلتکها وسوزش نسبی آن ، این حرارت کنترل می گردد.در این زمان ورقه کامپاند از کناره های غلتک به روی میل اضافه می شود.

باید از استفاده کردن یکدفعه مقادیر زیاد کامپاند به طور همزمان در وسط غلتکها خودداری کرد پس از نرم شدن کامپاند و چسبیدن کامل آن به دور غلتک به دلیل گرمازایی باید بخار میل بسته شود وآب سرد باز گردد.

– بنبوری:

بنبوری دستگاه اختلاط داخلی است که از سه قسمت عمده تشکیل یافته است:

- قسمت بنبوری

- قسمت اختلاط

- قسمت موتور

* قسمت تغذیه:

این قسمت شامل یک قیف تغذیه برای دریافت مواد می باشد همچنین یک رام برای نگهداری مواد در داخل اطاقک اختلاط تشکیل یافته است. بالا و پایین رفتن رام و باز و بسته شدن دریچه قیف تغذیه به وسیله فشار هوا صورت می گیرد رام مواد مخلوط شونده را در محدوده عمل موثر روتورها نگه می دارد.

– قسمت اختلاط:

از دو سیلندر به هم مرتبط که درون آن از دومارپیچ حلزونی که روتور نامیده میشوند، تشکیل یافته است. این روتورها درکنار هم درون این سیلندرها قرار گرفته اند و در جهت عکس یکدیگر با سرعت های متفاوت، نسبت به یکدیگر درحال چرخش هستند، یکی از روتورها اندکی سریعتر حرکت می کند. هر یک از دو روتور دارای دو یا چهار بادامک می باشد. دور روتورها توسط گردش موتورهایی که با ولتاژ بالا کار می کنند تامین می گردد. این سیلندرها و روتورها درون محفظه چدنی قرار دارند که محفظه اختلاط، نامیده می شود. عمل اختلا درون این اطاقک اختلاط انجام

می گیرد به همین دلیل، بنبوری را مخلوط کن داخلی می نامند.در قسمت زیرین اطاقک، درب تخلیه برای مواد خمیری شکل، قرار گرفته است کهبه صورت هیدرولیکی باز و بسته می شود.

– قسمت موتور:

جهت اختلاط مواد در داخل محفظه اختلاط بنبوری، موتوری قرار دارد که روتورها را به چرخش در می آورد.

- مراحل انجام اختلاط در بنبوری:

این بخش به عملیاتی که بایستی جهت تولید یک بچ مخلوط شده که دارای خصوصیات مورد نظر برای عملیات بعدی و خصوصیات محصول است مربوط می شود. یک مرحله اختلاط ایده آل یعنی همه اجزا و مواد یک کامپاند با هم درون یک مخلوطکن تغذیه شود و بدون ایجاد خطر سوختگی در یک سیکل به اندازه کافی مخلوط شود و سپس این اجزا به یک شکل مورد نظر جهت عملیات بعدی (بصورت نوار یا دانه ای شکل)تبدیل می شوند.مواد پس از توزین، روی بنبوری منتقل می شود که دارای یک ترازوی الکترونیک است که به میزان لازم مواد را وزن می کند. مواد اولیه از دهانه بنبوری به داخل محفظه اختلاط تخلیه شده و در فاصله روتورها و همچنین روتورها با بدنه با یکدیگر آمیخته می شوند.پس از تکمیل عمل اختلاط، مخلوط از دریچه زیرین بنبوری تخلیه شده و بر روی دو میل ورق می گردد. سپس با عرض مشخصی بریده شده و پس از عبور از داخل محلول

«بچ آف» شستشو شده و خنک می گردد آنگاه به صورت ورق جمع آوری می شود.قابل ذکر است که در اختلاط روی میل درجه حرارت کمتر و زمان اختلاط طولانی تراست ولی در بنبوری زمان اختلاط کمتر و درجه حرارت بالاتر می باشد. در کارخانه های بزرگ لاستیک ، بویژه کارخانه های تولید کننده تایر ،بطور عمده مخلوط کن بنبوری برای تهیه آمیزه ها جایگزین غلتکها شده اند.کارخانه های کوچکتر لاستیک سازی نیز برای بازدهی مؤثر ،مجبور به تهیه آمیزه در مخلوط کن بنبوری شده اند.در بنبوری فرآیند اختلاط در درون یک محفظه بسته وتوسط روتورهای در حال چرخش صورت می گیرد.

– ترتیب ورود مواد به میکسر:

انتخاب ترتیب ورود مواد به یک مخلوط کن میتواند عامل بسیار مؤثری در کاراییعمل اختلاط و همچنین در میزان تولید و خصوصیات مخلوط حاصل از آن باشد طبقیک دستور کلی تعداد موادی که در یک سیکل مخلوط افزوده می شوند و باعث بالابردن

و پایین آوردن رام میشود میبایستی به حداقل رسانده شود و این بخاطر زمانی است که این عمل اشغال می کند.

- تهیه آمیزه لاستیکی در مخلوط کن های داخلی:

پرکردن محفظه مخلوط کن زمانی انجام می شود که رام در حالت ابلا قرار گرفته است.ابتدا تکه های کائوچوی وزن شده به داخل مخلوط کن ریخته می شود.بعد ا یک نرم کردن کوتاه ،فیلرها(مثل دوده)،روغن ها ودیگر عوامل اضافه می شود،سپس کوبه یا رام پایین آورده می شود.

اگر حجم پرشدن و فشار رام صحیح باشد،پایین آمدن و صدای ضربه ضربه انتهای رام را می توان بعد از 15تا20ثانیه شنید.ترکیب شدن کامل پرکننده ها(مثل:دوده،سیلیکا،تالک) در فاز کائوچو را می توان با شنیدن صدایی شبیه مک زدن تشخیص داد .

– کنترل کیفیت و فرآیند اختلاط:

برخی از عوامل که به صورت مکرر و پی در پی در اختلاط آمیزه های لاستیکی دخالت دارند ،به نسبت مشخص هستند که در ادامه ذکر می شوند:

مواد اولیه مصرفی باید یکنواخت باشد،آمیزه ها نبایستی آلوده شوند.آمیزه ها بایستی به نحوی فرمول بندی شود که اثر تغییرات کوچک طی فرآیند به حداقل برسد. شیوه اختلاط (ترتیبی که مواد بهم اضافه می شوند)بایستس متناسب با فرمول بندی وطراحی مخلوط کن بنبوری باشد و در نهایت مخلوط کن باید به خوبی نگهداری شود تا محصولی یکنواخت تولید

v تعدادی از مشکلاتی که در بنبوری وجود دارد :

| اشکال | علت احتمالی | راه حل |

| *کوبه بالا نمی آید | 1- نشت پکینگ دور سیلندر پیستون کوبه

2- فشار هوا وجود ندارد 3- کنترل هوای ناقص 4- مواد در گلویی قیف چسبیده است |

1- تعویض پکینگ

2- شرایط را تصحیح کنید 3- شرایط را تصحیح کنید 4- مشکل بعدی را ببینید |

| *مواد در گلویی قیف می چسبد | 1- تجمع وانباشت مواد

2- بزرگی بیش از اندازه پیمانه 3- اضافه کردن نامناسب مایعات |

1- گلویی قیف را تمیز کنید

2- اندازه پیمانه را کم کنید 3- مواد را بادقت بیشتری بارگیری کنید |

| *مواد به چرخانه ها یا دریچه تخلیه می چسبد | 1- تنظیم نبودن دمای ماشین

2-صحیح نبودن دمای نشان داده شده پیمانه 3- توالی نامناسب افزایش مواد 4- خیلی زیاد بودن فشار کوبه |

1- دمای ماشین را متناسب با محدودیت مواد تغییر دهید

2- دمای پیمانه را تفسنج وارسی کنید 3- توالی افزایش مواد را تغییر دهید 4- فشار را کم کنید |

| *دمای آمیزه به سرعت بالا می رود | 1- خیلی زیاد بودن فشار کوبه

2- نامناسب بودن اندازه پیمانه 3- نامناسب بودن توالی افزایش مواد 4- مناسب کارنکردن سیستم سرمایش |

1- فشار را کم کنید

2- در اندازه پیمانه تجدید نظر کنید 3- توالی افزایش مواد را تغییر دهید 4- در صورت لزوم سیستم را تمیز کنید |

| *دمای آمیزه به حد نیاز بالا نمی رود | 1- خیلی کم بودن فشار کوبه

2- نامناسب بودن اندازه پیمانه 3- نامناسب بودن توالی افزایش مواد |

1- فشار را افزایش دهید

2- اندازه پیمانه را درست کنید 3- ترتیب افزایش را تغییر دهید |

| *آمیزه تخلیه شده خوب مخلوط نشده است | 1- نامناسب بودن اندازه پیمانه

2- نامناسب بودن توالی افزایش مواد 3- عدم کیفیت خوب مواد اصلی |

1- اندازه پیمانه را درست کنید

2- ترتیب افزایش را تغییر دهید 3- شرایط را با بخش کنترل کیفیت هماهنگ کنید |

v معیار برای تخلیه مواد:

برای تصمیم گیری در مورد زمان پایان بخشیدن به عمل اختلاط ، متد های

متفاوتی وجود دارد که معمولترین آنها عبارتند از:

1- تصمیم گیری از روی زمان از قبل تعیین شده

2- رسیدن دمای آمیزه به دمای از قبل تعیین شده

3- رسیدن آمیزه به دمای مشخص در یک زمان از قبل تعیین شده

هدف،بالابردن و تضمین کیفیت محصول نهایی،اجتناب از over mixing و کاهش اختلاف میان محصول حاصل از بچهای مختلف است.تاکنون شواهد بسیاری نشان

داده است که با در نظر گرفتن انرژی ورودی در مراحل مختلف سیکل اختلاط (هم به صورت توان لحظه ای و هم به صورت توان کلی و یا کار ورودی)میتوان دقت وکنترل بر روی فرآیند را افزایش داد. در اختلاط یک آمیزه لاستیکی ایجاد هرگونه تغییری در توان مصرفی میتواند نمایشگر

مرحله ای از فرآیند باشد.مانند تر شدن ،پراکندگی(dispersion) و نرم شدن که هر کدام از اینها در تعیین خواص نهایی محصول مؤثرند.خواصی چون ویسکوزیته و تورم (die swell) که بستگی به کسر حجمی لاستیک در مخلوط دارند،در انتهای مرحله پراکندگی به مقدار اپتیمم خود میرسند.در واقع در ابتدای مرحله dispersion ،ذرات فیلر هنوز به صورت توده هایی هستند که تکه های لاستیک را در بین ذرات خود در بر گرفته اند و هنگامیکه نیروی برشی بر آنها اعمال می شود کل توده فیلربه همراه لاستیکی که در برگرفته است به عنوان یک ذره فیلر منفرد عمل مینماید.بنابراین یک مخلوط پراکنده نشده (disperse) نشده ،نسبت به یک آمیزه هموژن ، همواره از ویسکوزیته بالاترو die swell پایین تری برخوردار خواهد بود. در نظر گرفتن توان مصرفی ،روش واضحتری برای اندازه گیری زمان پراکنده شدن دوده سیاه می باشد.با مقایسه زمان دما و منحنیهای توان یا توان کلی بعنوان روشهایی برای کنترل فرایند ،به نتایج زیر برمی خوریم: هنگام اختلاط با زمان از قبل تعیین شده ،پارامترهایی چون زمان لازم برای گرم شدن فلزات در شروع اختلاط ،سرعت سرد شدن و نیز زمان لازم برای افزودن اجزا آمیزه مقدار مشخصی در نظر گرفته شده است.بنابراین هرگونه تغییر در این موارد موجب ایجاد اختلافاتی در محصول یک بچ با بچ دیگر می گردد.هنگام اختلاط با دمای از قبل تعیین شده که اغلب به روش معکوس و در سیکل اختلاط کوتاهی انجام می گیرد،مهمترین محدمدیت،دقت در اندازه گیری دمای بچهاست. به عبارت دیگر افت حرارتی بزرگ ایجاد شده توسط میکسر ،غالبا”دقت در اندازه گیری دما را از بین میبرد.هنگام اختلاط با توان ورودی از قبل تعیین شده محدودیتهای فوق از بین رفته وتشابه بین بچها بیشتر میشود ضمنا”در این روش زمان اختلاط بیش از 3 دقیقه است. به هر جهت در نظر گرفتن کار یا توان ورودی به تنهایی کافی نیست.چرا که بایست اثر پارامترهای متغییر فرآیند را نیز بر روی منحنی توان در نظر گرفت. به بیانی دیگر بایست گزارشی وجود داشته باشد که هم شامل منحنی تغییرات توان لحظه ای و هم شامل منحنی تغییرات توان لحظه ای و هم شامل منحنی تغییرات توان کلی و یا کار انجام شده باشد.البته باز هم این اطلاعات نمیتواندبه تنهایی معیاری برای کنترل فرآیند باشد بلکه بایستی کنترلهای زمان و دما را نیز در کنار آنها در نظر گرفت.

0 نظر :